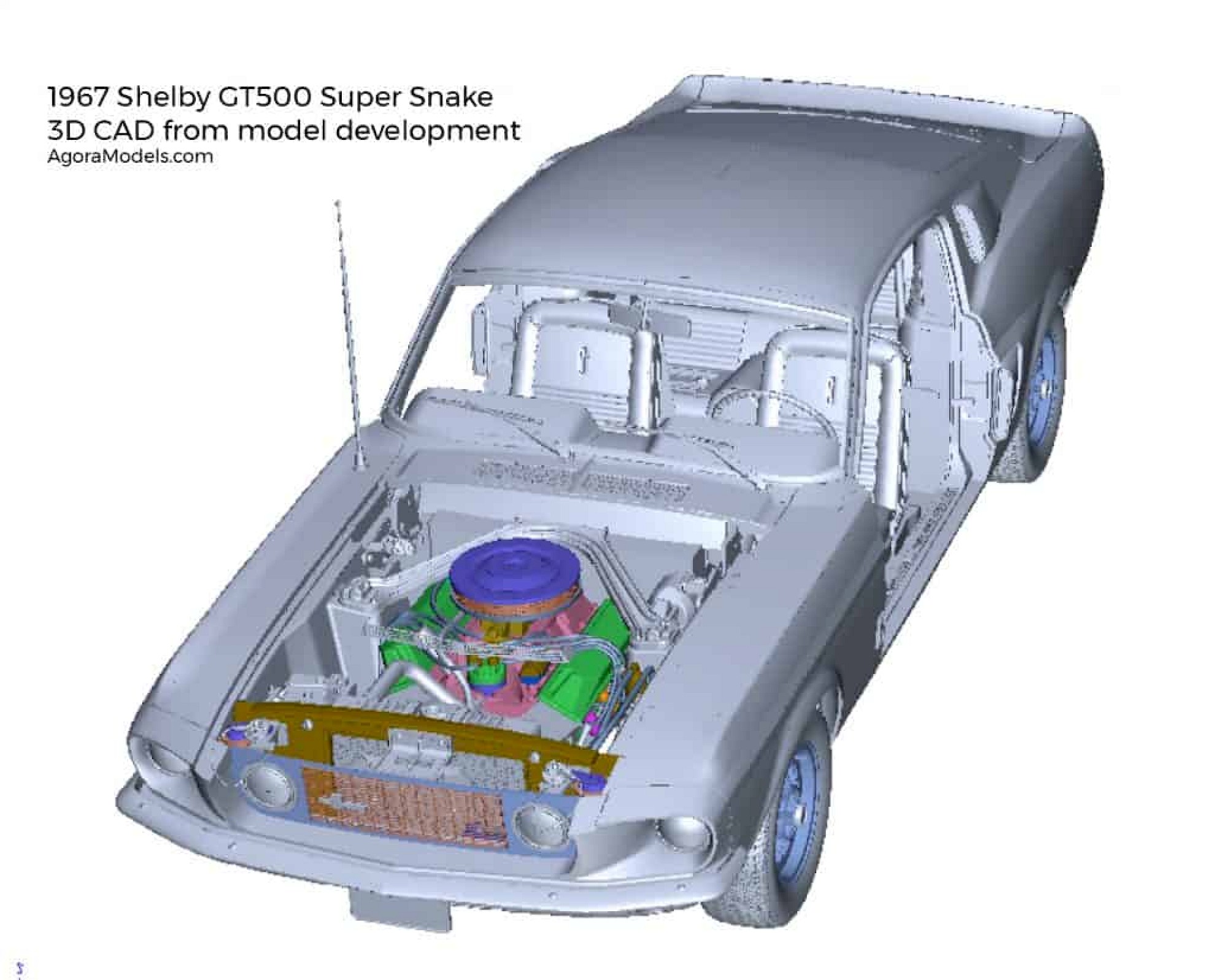

¿Cómo Crea Agora Modelos Tan Precisos?

Crear un coche modelo Agora no es fácil, y todo comienza con el escaneo del original.

Usamos a los expertos en medición óptica 3D Physical Digital, quienes a su vez utilizan equipos y software de la mejor calidad. De hecho, son la primera empresa del mundo que ha obtenido una acreditación Nadcap (anteriormente Programa de Acreditación de Contratistas de Defensa y Aeroespacial) para la medición e inspección utilizando Luz Estructurada 3D.

El software utilizado es el líder del mercado, que cuando no se emplea para brindarte modelos como el 1967 GT500 Super Snake, también se utiliza en las industrias médica, nuclear y aeroespacial.

De hecho, es el mismo equipo que se utiliza para comprobar que los satélites se están fabricando correctamente: se escanean los componentes y este escaneo se compara con el dibujo CAD (que es la versión ideal del componente) para comprobar la precisión de la parte física.

Entonces, ¿cómo funciona realmente el proceso de escaneo? ¡Es un poco más complejo que simplemente pasar un escáner de mano sobre el coche!

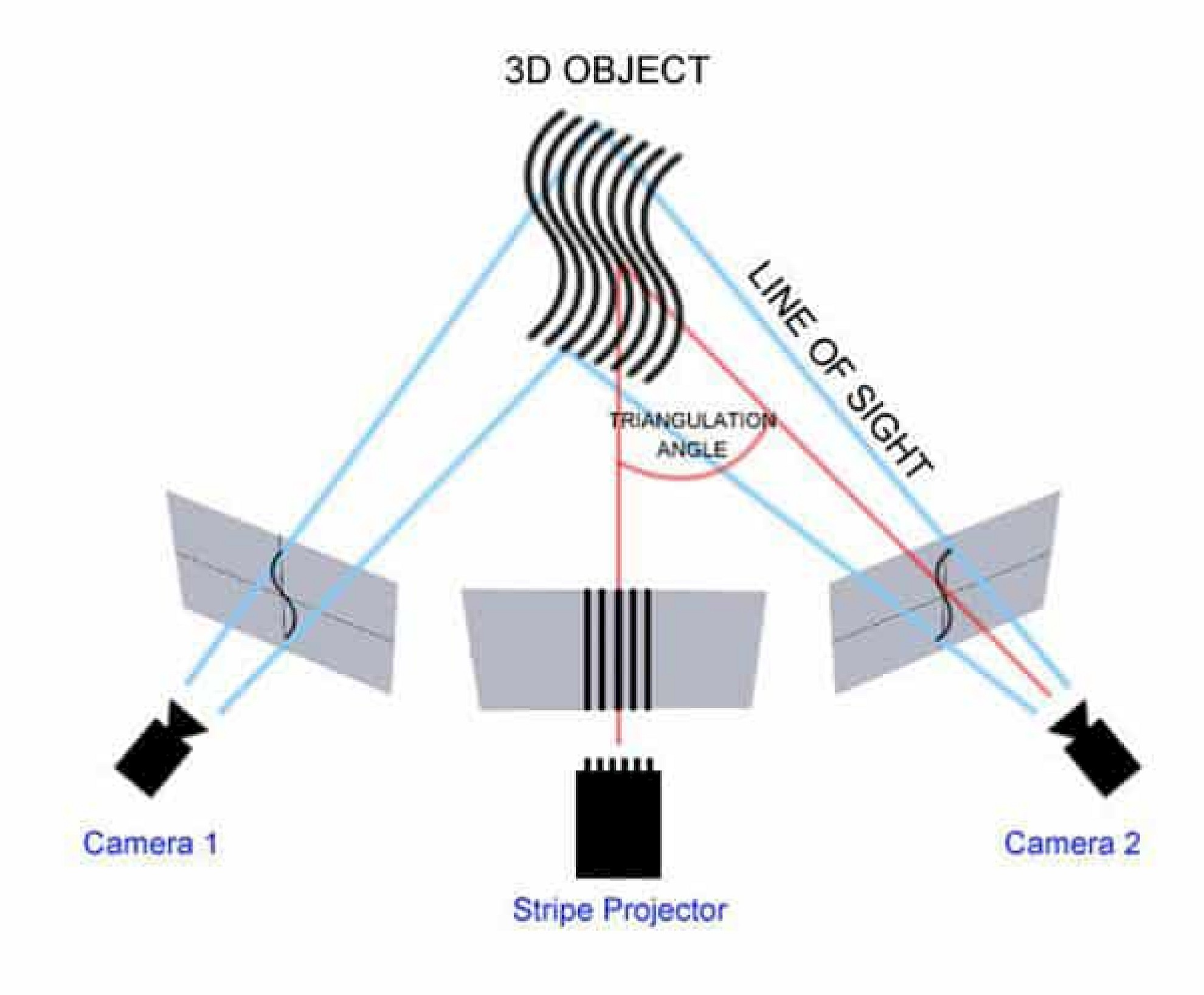

El principio detrás del escaneo 3D.

El método que utiliza Agora Models también utiliza la fotogrametría, en conjunto con el escaneo, para aumentar la precisión (crédito: smartdesignlabs.com).

Primero, se pegan una serie de pequeños marcadores de objetivo por todo el coche. Estos actúan como puntos que inicialmente son desconocidos y no codificados, simplemente existen como un punto aún por definir en el espacio.

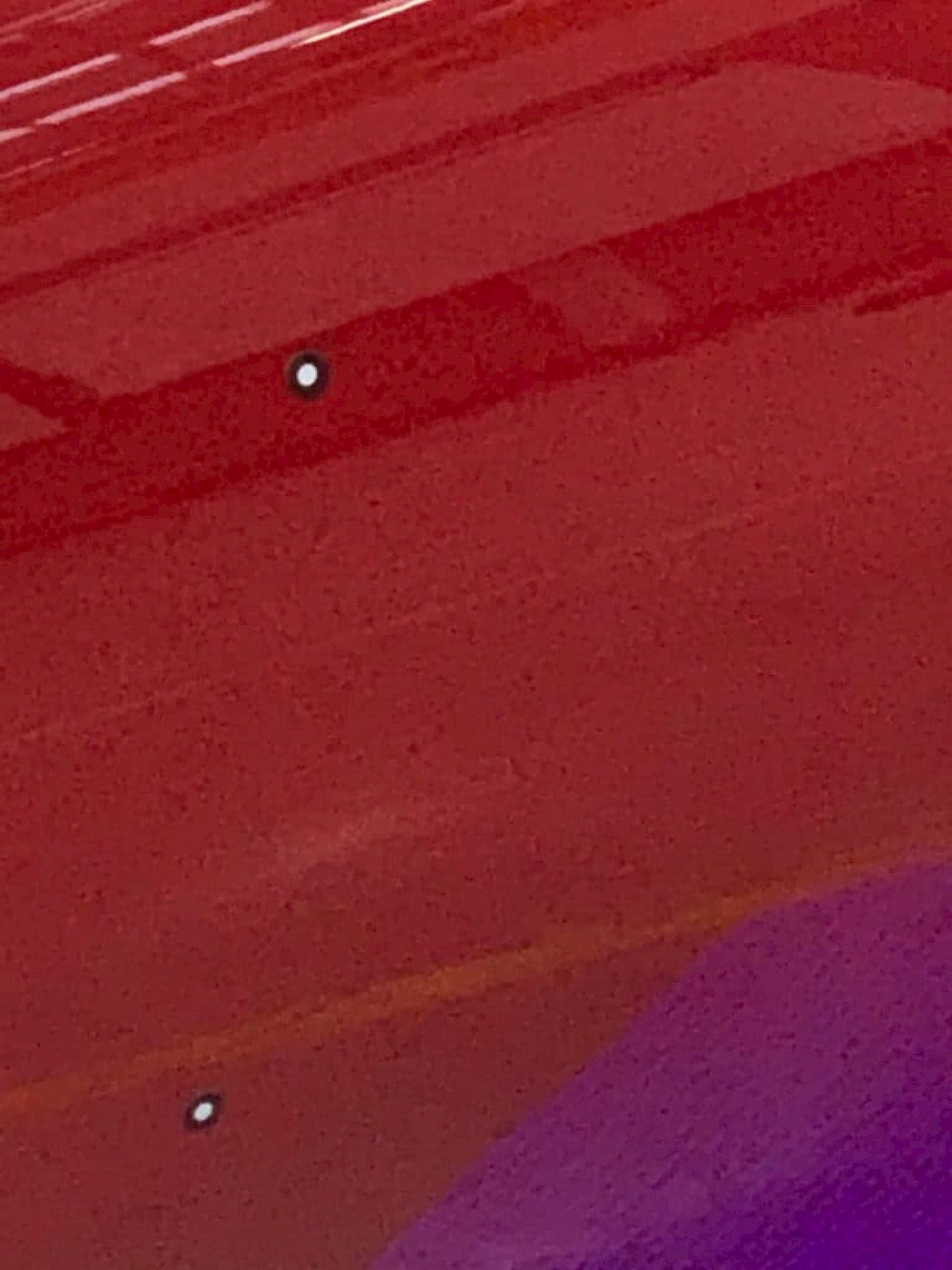

Un ejemplo de marcadores de objetivo no codificados adheridos a la puerta de un próximo modelo Agora.

A continuación, con una cámara DSLR, se toman muchas fotografías del coche (para nuestro último proyecto, se tomaron 100 fotografías), pero se colocan códigos de barras ópticos en la foto, que el software de la cámara sí reconoce. Ahora, conociendo los puntos del código de barras óptico, puede triangular la posición de los puntos desconocidos, buscando el centro de la elipse en el código de barras óptico.

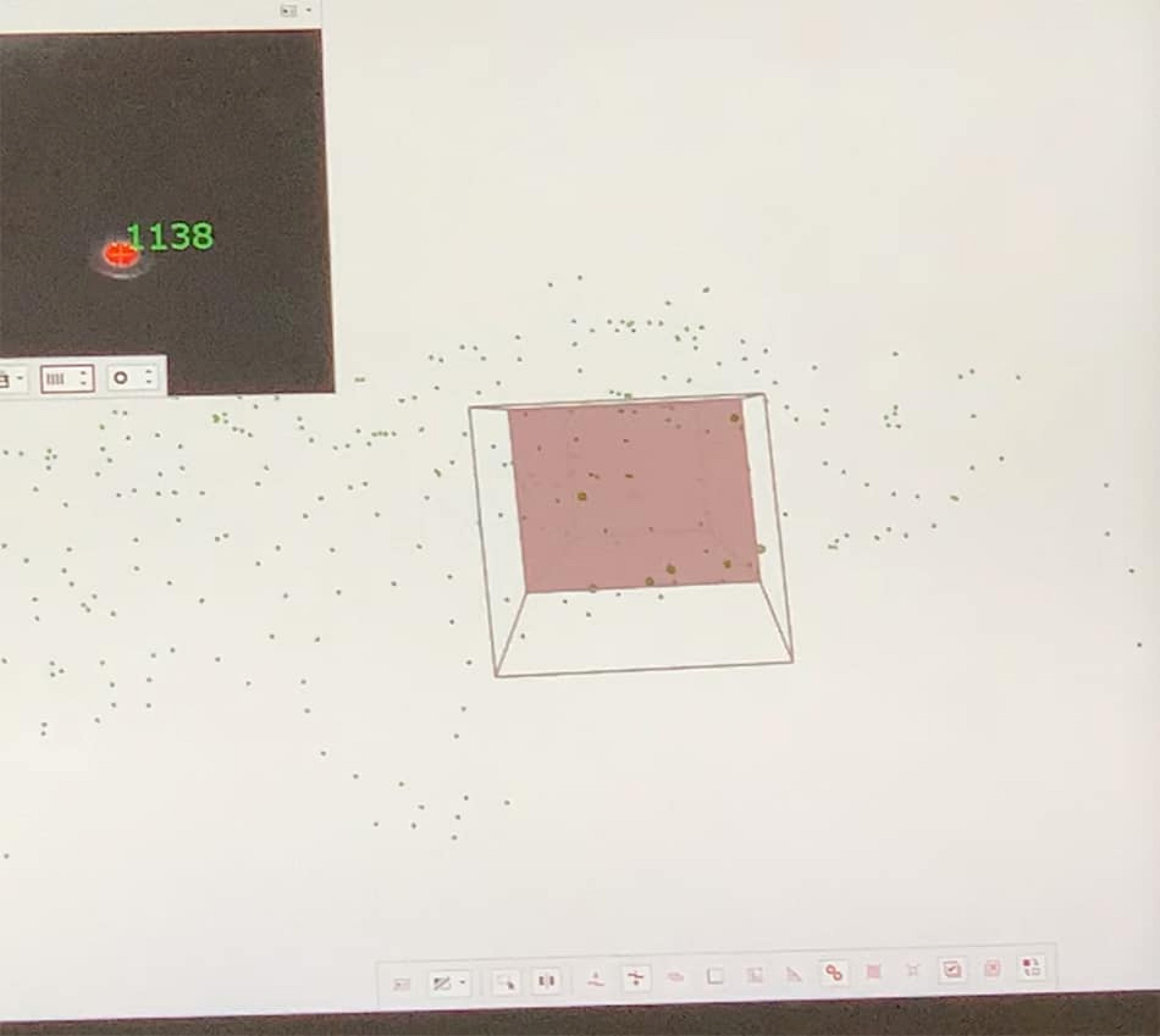

La fotogrametría utiliza fotografías para determinar dónde están los puntos en el espacio y ayuda al escáner a construir un modelo preciso.

Los códigos de barras ópticos en el capó de un coche. Al utilizar los códigos de barras ópticos, la cámara puede asignar códigos a los marcadores no codificados y construir una 'nube de puntos' del coche.

Los códigos de barras ópticos o marcadores de objetivo codificados son reconocidos por el software de la cámara (crédito de las 3 imágenes anteriores: physicaldigital.com).

Ahora que los puntos están fijos en el espacio y se conocen, entonces se escanea el coche.

Una vez que el escáner puede ver un mínimo de tres puntos de referencia, sabe exactamente qué parte del carro está detectando, al triangular el patrón único que crean.

Después, el escáner crea un modelo poligonal 3D, rellenando los espacios entre los puntos. Utiliza luz en un patrón de franjas que son básicamente tiras de luz azul. El escáner observa el contraste entre las líneas azules y negras creadas por el patrón, ya que el objeto (es decir, el coche) distorsionará la luz a medida que pasa por la superficie del objeto.

Los puntos de objetivo, las pequeñas pegatinas circulares en la superficie que se ven aquí, se adhieren al objeto. El escáner detecta el contraste creado por el patrón de franjas para construir un modelo 3D. Al detectar los objetivos y el patrón único que crean, sabe exactamente qué parte del objeto está escaneando.

En términos de precisión, no hay mucho mejor que esto.

La mayoría de los escáneres y el software de escaneo no utilizan puntos de referencia, es decir, no emplean la fotogrametría como socio. Haciéndolo de esta manera, los expertos de Agora son capaces de fijar todos los puntos en el espacio.

Lo maravilloso de esto es que los escaneos constantemente se están ajustando de nuevo a los puntos fijos, que han sido definidos por las fotografías: están en constante comunicación.

Cuando tienes un escáner de mano, sin asociarlo con la fotogrametría, la única retroalimentación que obtienes es hacia el propio escáner, solo obtienes un 'mejor ajuste'.

Esto causa problemas en términos de margen de error.

Al utilizar la experiencia de Physical Digital, mientras se escanea el coche, si hay una desviación entre donde el modelo informático cree que están los puntos y lo que el escáner está viendo, una desviación de 50 micrones o más (0.05mm), aparece una advertencia, por lo que cualquier error se señala inmediatamente.

Los dispositivos de mano no hacen esto. De hecho, obtienes una acumulación de desviaciones. Supongamos que tienes un coche de 4 metros de largo, escaneas su superficie y tu error de desviación es de 20 micrones; la desviación es acumulativa, por lo que al final podrías tener una desviación de 0.4mm. Compara esto con la desviación usando la fotogrametría: para uno de nuestros proyectos más recientes, la desviación fue, en promedio, de 0.05 píxeles, o 23 micrones, lo que es un total de 0.023mm (menos de 0.001 pulgadas). * (Para comparar, el diámetro del cabello humano promedio está entre 60 y 90 micrones).

Escanear con este nivel de detalle no es una tarea rápida: se escanean 600mm3 a la vez. Y puede haber desafíos. Por ejemplo, los interiores se vuelven un poco más complejos, ya que la cámara necesita al menos 500mm de distancia para poder recoger los datos de la superficie.

Por lo tanto, obtener la mayor cantidad de ángulos diferentes posible es clave.

Construyendo un modelo 3D en pantalla: así es como comienza uno de nuestros escaneos en una pantalla de ordenador, comenzando un modelo altamente preciso.

Además, el hecho de que el escáner sea una herramienta de medición basada en luz significa que se ve afectado por la textura de la superficie.

Los coches brillantes reflejan la luz directamente, por lo que se necesita aplicar un pulido especial para eliminar parte de la reflectividad.

Algunos del equipo de Agora estuvieron presentes recientemente para el escaneo de un Jaguar E-type de 1961 y su pintura roja hizo esto un poco más problemático, ya que el escáner usa luz azul (la luz azul no se refleja bien en una superficie roja).

Los ingenieros de escaneo se mostraron reacios a utilizar cualquier tipo de pulimento en el coche debido a su valor y rareza.

El proceso es sin duda complejo, requiere software especializado, hardware y técnicos, y lleva casi un día entero escanear un solo coche.

Sin embargo, cuando consideras la precisión que se puede lograr al esforzarte un poco más al comienzo del proceso de producción, creemos que vale más que la pena.

En Agora, utilizamos especialistas para crear escaneos como estos al comienzo de nuestra creación de modelos.