Comment Agora Models crée des modèles aussi précis ?

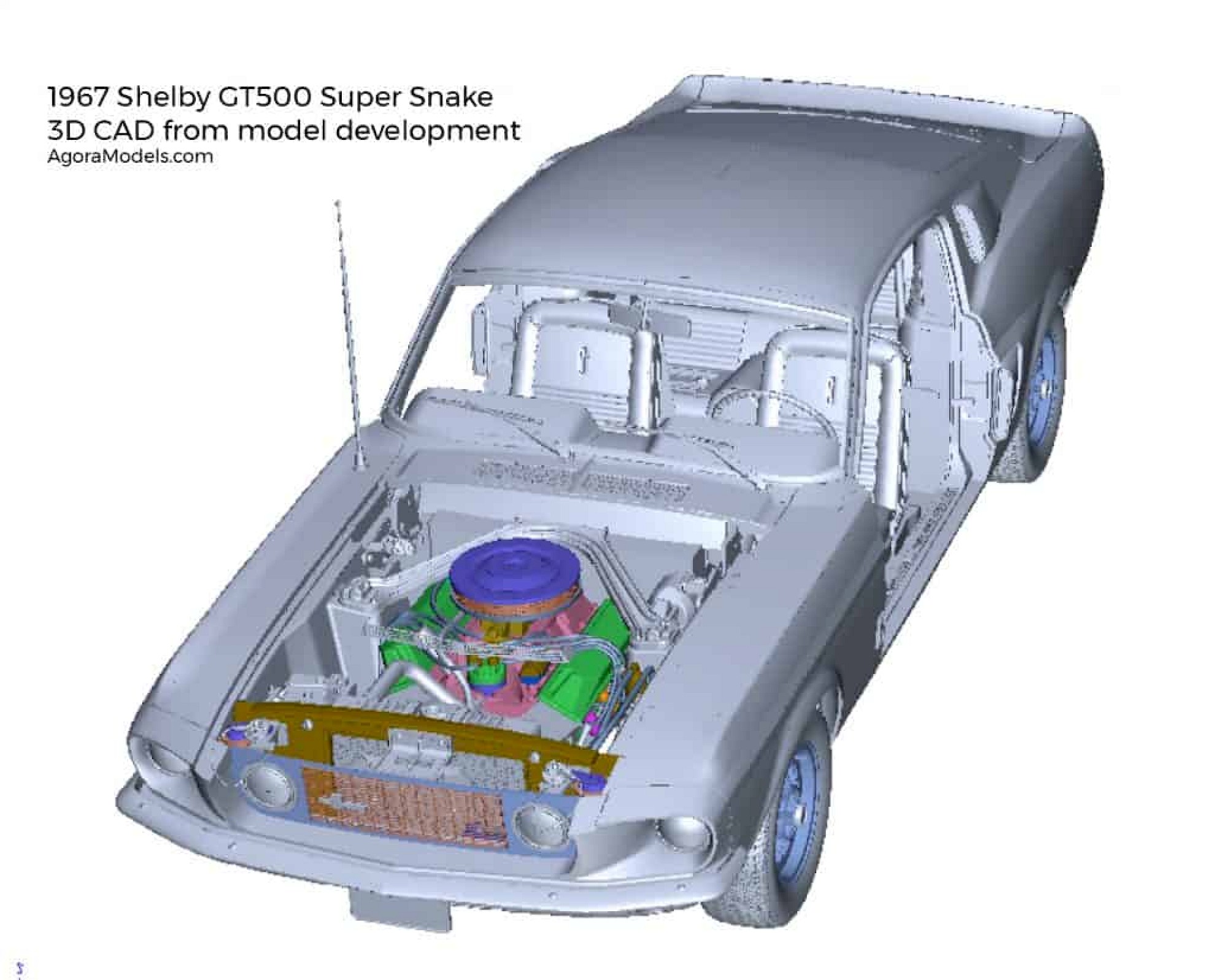

La création d'une voiture Agora Model n'est pas chose aisée et tout commence par la numérisation du modèle original.

Pour ce faire, nous faisons appel à Physical Digital, les experts dans la mesure optique 3D qui utilisent de leur côté un équipement et un logiciel de la meilleure qualité qui soit. En fait, Physical Digital est la première entreprise au monde à avoir obtenu une accréditation Nadcap (anciennement National Aerospace and Defense Contractors Accreditation Program) afin d’assurer la conformité et le contrôle qualité à l'aide du scanner 3D à lumière structurée..

Le logiciel utilisé est le leader du marché qui, lorsqu'il n'est pas utilisé pour vous proposer des modèles tels que la GT500 Super Snake de 1967, est également utilisé dans le secteur médical, nucléaire et aérospatial.

En fait, c'est le même équipement qui est utilisé pour contrôler la qualité de la fabrication des satellites. Les composants sont scannés et ce scan est ensuite comparé au dessin CAO (qui est la version idéale du composant) pour en vérifier l'exactitude de la dimension physique.

Alors comment fonctionne le processus de numérisation ? C'est un peu plus compliqué que de passer sur la voiture avec un scanner manuel !

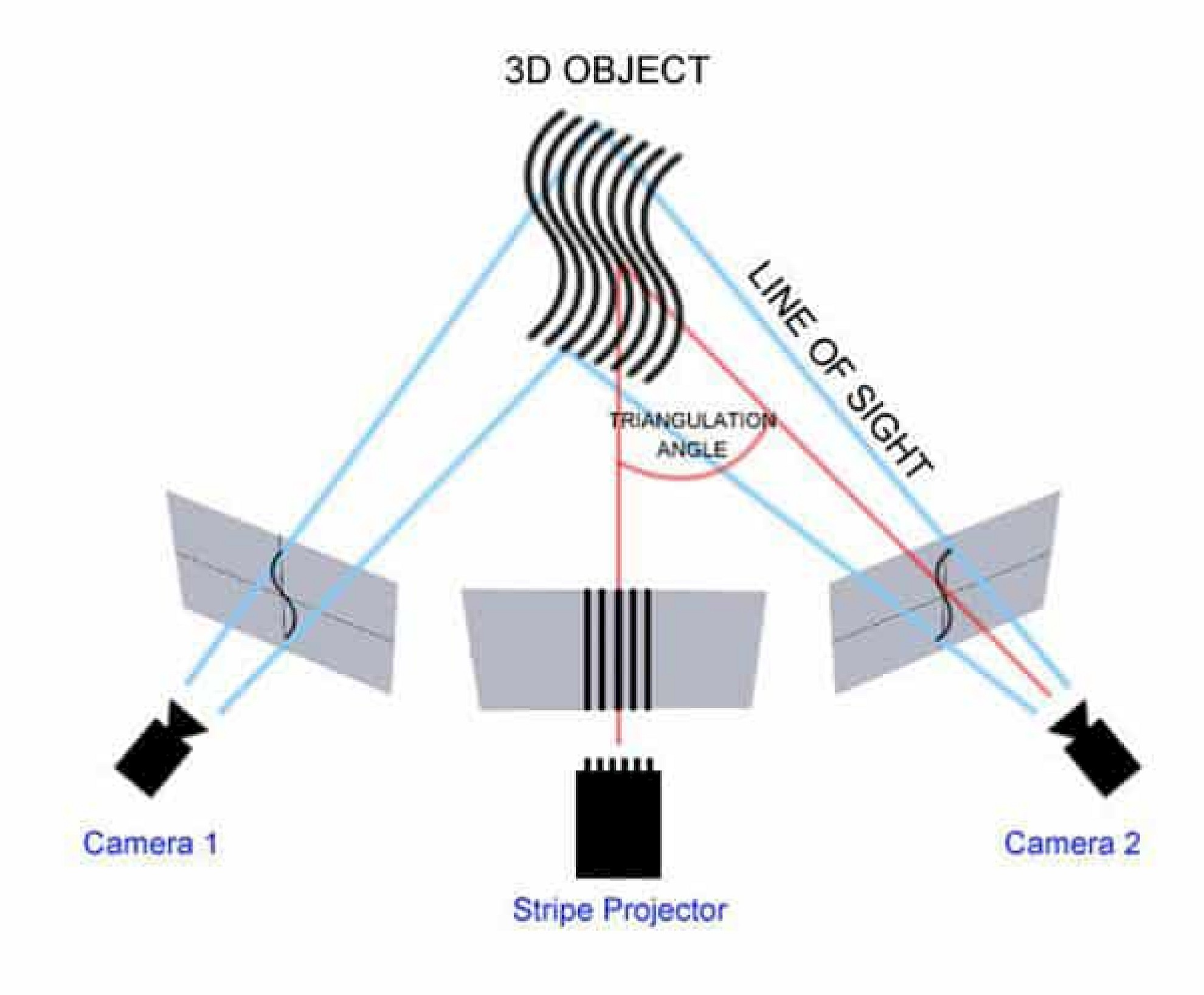

Le principe de la numérisation 3D.

La méthode utilisée par Agora Models fait également appel à la photogrammétrie, en conjonction avec la numérisation, pour une plus grande précision (crédit: smartdesignlabs.com).

Tout d'abord, une série de marqueurs cibles sont collés sur toute la voiture. Ces points ne sont ni déterminés ni codés et servent comme points de référence dont l’emplacement reste à être défini.

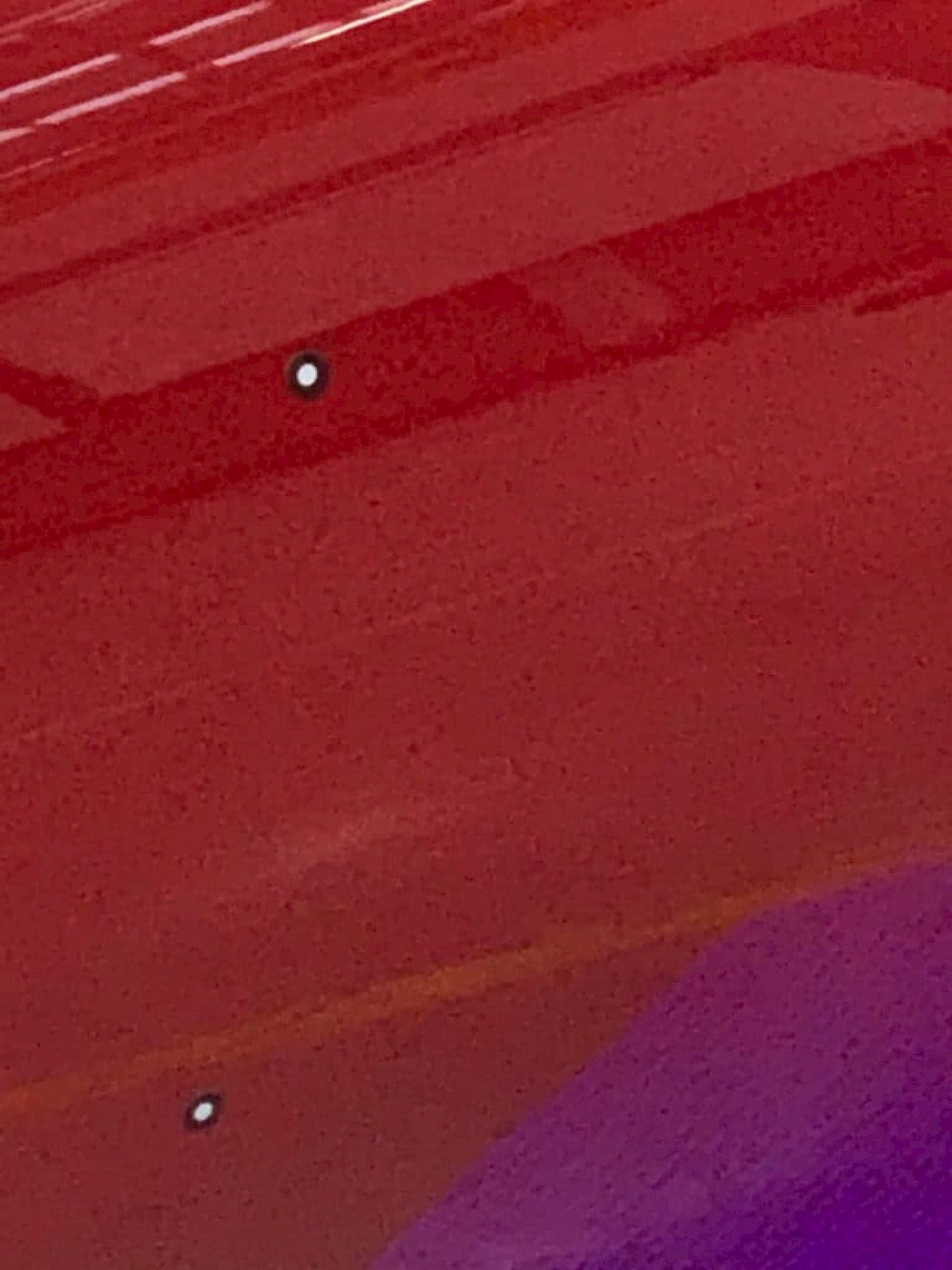

Un exemple de marqueurs cibles non codés posés sur la porte d'un modèle Agora.

Ensuite, à l'aide d'un appareil photo reflex numérique (SLR), de nombreuses photos sont prises de la voiture (pour notre dernier projet, 100 photos ont été prises). Des barres d’échelle reconnues par le logiciel de l'appareil photo sont donc placées sur la photo. En connaissant les points des marqueurs cibles, on peut alors mesurer la position des points inconnus en cherchant le centre de l'ellipse sur la barre d’échelle.

La photogrammétrie utilise des photographies pour déterminer l'emplacement des points dans l'espace et aide le scanner à former un modèle précis.

Les barres d’échelle sur le capot d'une voiture. En utilisant les barres d’échelle, l’appareil photo peut attribuer des codes aux cibles non codées et construire un nuage de points de la voiture.

Les barres d’échelle ou les marqueurs de cibles codés sont reconnus par le logiciel de la caméra (crédit des 3 images ci-dessus : physicaldigital.com).

Maintenant que les points sont identifiés et déterminés dans l'espace, la voiture est scannée.

Une fois que le scanner peut voir un minimum de trois points de référence, il sait exactement quelle partie de la voiture détecter en triangulant les motifs uniques créés.

Le scanner crée ensuite un modèle polygonal en 3D en remplissant les espaces entre les points. Il utilise la lumière dans un motif de frange qui est essentiellement constitué de bandes de lumière bleue. Le scanner examine le contraste entre les lignes bleues et noires créées par le motif, étant donné que l'objet (c'est-à-dire la voiture) déforme la lumière lorsqu'elle passe sur la surface de l'objet.

Les points cibles, les petits autocollants circulaires sur la surface ici, sont collés sur l'objet. Le scanner détecte le contraste créé par le motif des franges pour construire un modèle 3D. En détectant les cibles et le motif unique produit, il sait exactement quelle partie de l'objet il est en train de scanner.

Il n’y a pas mieux en matière de précision.

La plupart des scanners et des logiciels de numérisation n'utilisent pas de points de référence, c'est-à-dire qu'ils ne font pas appel à la photogrammétrie. En procédant de la sorte, les experts d'Agora sont en mesure de verrouiller tous les points dans l'espace.

L’intérêt étant que les scans reviennent constamment vers les points fixes qui ont été définis par les photographies ; ils sont sans cesse en communication.

Lorsque vous disposez d'un scanner portable sans l'associer à la photogrammétrie, le seul retour d'information que vous obtenez est celui du scanner lui-même. Vous n'obtenez qu'un "meilleur ajustement".

Cela pose des problèmes en termes de marge d'erreur.

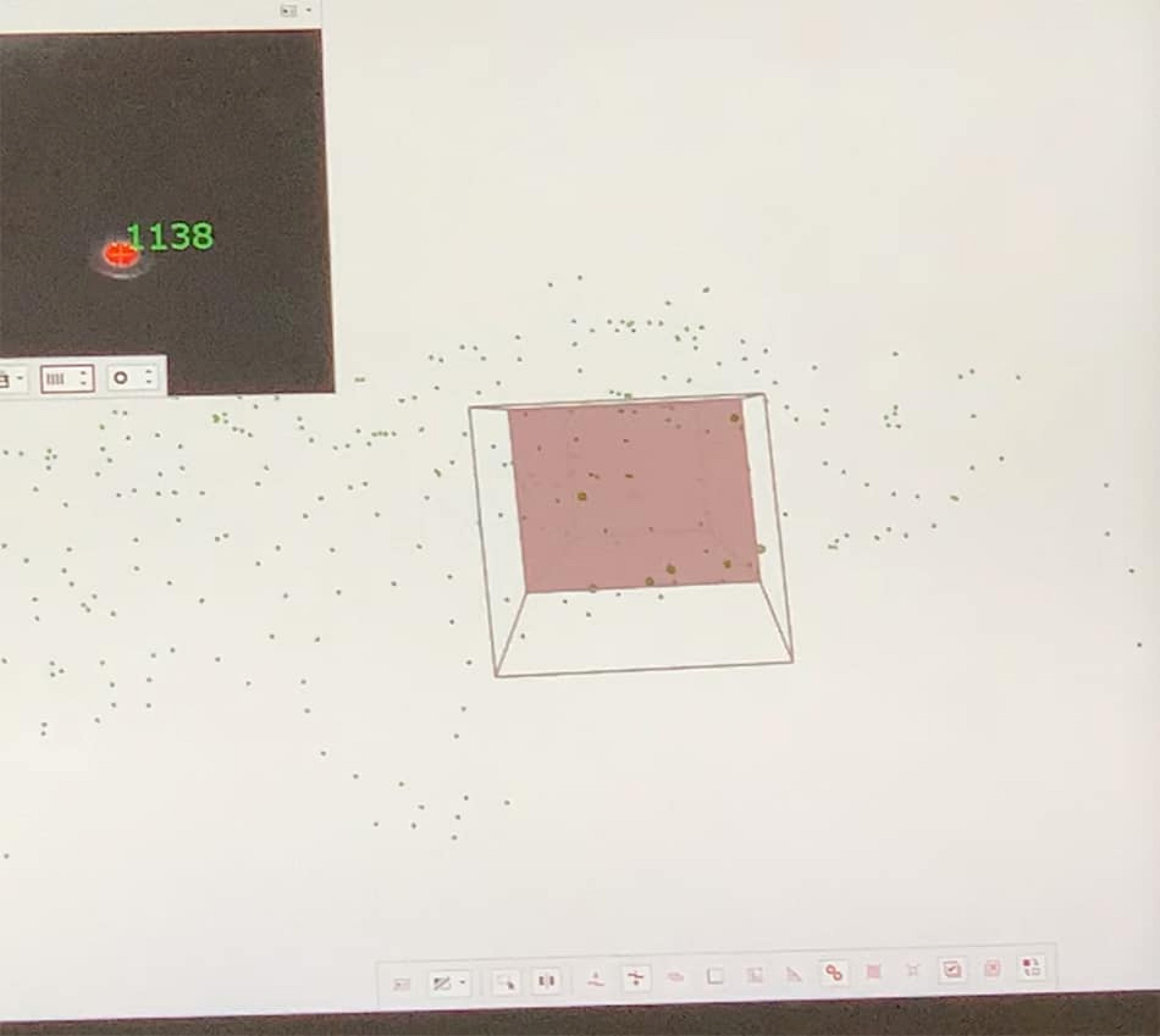

Grâce à l'expertise de Physical Digital, pendant que la voiture est scannée, s'il y a un écart entre l'endroit où le modèle informatique pense que les points sont et ce que le scanner voit - un écart de 50 microns ou plus (0,05 mm) - un avertissement apparaît, de sorte que toute erreur est immédiatement signalée.

Les appareils portables n'offrent pas cette possibilité. En fait, vous obtenez une série de déviations. Supposons que vous possédiez une voiture de 4 m de long, que vous scanniez sa surface et que votre erreur de déviation soit de 20 microns ; la déviation est cumulative, de sorte qu'à la fin, vous pourriez avoir une déviation de 0,4 mm. Comparez cela à l'écart obtenu par photogrammétrie : pour l'un de nos projets les plus récents, l'écart était en moyenne de 0,05 pixel, soit 23 microns, ce qui représente un total de 0,023 mm (un peu moins de 0,001 pouce). *(À titre de comparaison, le diamètre d'un cheveu humain moyen se situe entre 60 et 90 microns).

La numérisation d'une telle quantité de détails n'est pas un travail rapide et peut donc poser des problèmes étant donné que 600 mm3 sont numérisés à la fois. Les intérieurs, par exemple, sont un peu plus complexes, la caméra ayant besoin d'une distance d'au moins 500 mm pour pouvoir capter les données de surface.

Il est donc essentiel d'obtenir autant d'angles différents que possible.

Construction d'un modèle 3D à l'écran - c'est ainsi que l'un de nos scanners commence sur un écran d'ordinateur à créer un modèle très précis.

Par ailleurs, le scanner étant un outil de mesure basé sur la lumière, il est affecté par la texture de la surface.

Les surfaces brillantes sur les voitures réfléchissent directement la lumière, il faut donc appliquer un vernis spécial pour minimiser la réflectivité.

Certains membres de l'équipe Agora ont récemment assisté au scannage d'une voiture des années 1960. Sa peinture rouge a rendu la situation un peu plus problématique, car le scanner utilise la lumière bleue, celle-ci ne se réfléchit pas bien sur une surface rouge.

Les ingénieurs chargés de la numérisation étaient réticents à l'idée d'utiliser un quelconque produit de polissage sur la voiture en raison de sa valeur et de sa rareté.

Le processus est indubitablement complexe car non seulement il nécessite des logiciels, du matériel et des techniciens spécialisés mais aussi il faut presque une journée entière pour scanner une seule voiture.

Cependant, si l'on considère la précision que l'on peut obtenir en allant plus loin dès le début du processus de production, nous pensons que le jeu en vaut la chandelle.

Chez Agora, nous faisons appel à des spécialistes pour créer des scans comme ceux-ci au début de la création de nos modèles.